| 贴片加工技术的优点是什么 |

| 发布者:admin 发布时间:2024/12/4 13:11:17 点击:73 |

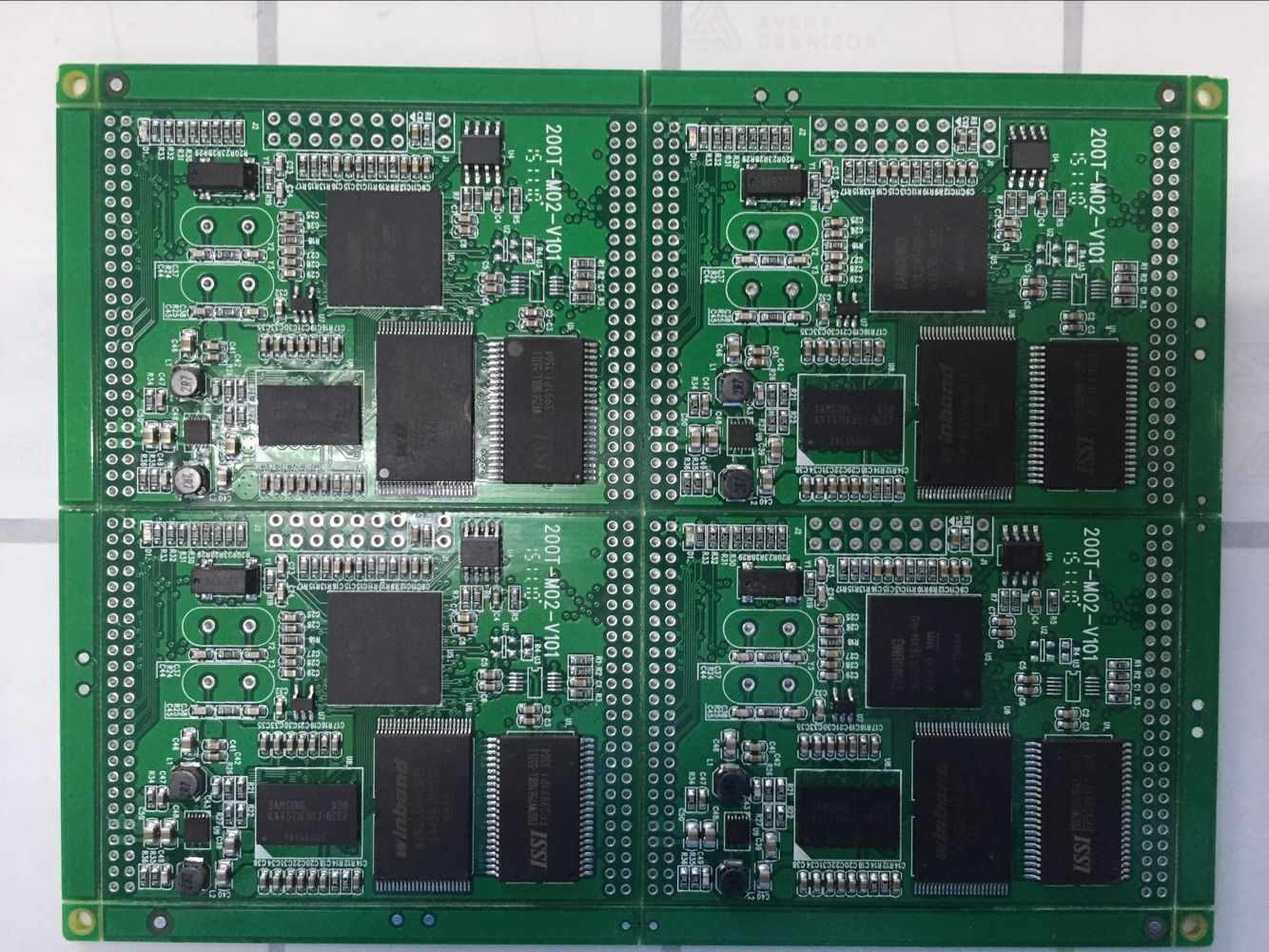

贴片加工技术,即表面贴装技术,是一种电子元件组装工艺,其起源可追溯至20世纪60年代,起初由英国的IBM公司研发,至20世纪80年代中期逐渐趋于成熟。此技术主要应用于在印刷电路板上安装电阻、电容、晶体管等电子元器件,并通过焊接实现电气连接。所使用的元件被称为SMD(表面贴装器件)。

与通孔插入技术相比,贴片加工技术的显著区别在于无需为元件引脚预留通孔,且元件尺寸远小于通孔元件。采用SMT技术,可大幅提升整体生产效率。然而,随着元件的微型化和密度的增加,电路板出现故障的风险也随之上升。因此,在SMT技术的整个生产过程中,质量检测成为不可或缺的一环。

特点主要包括:

高稳定性和强抗震能力:SMT采用小型、轻便的内置元件,具有出色的抗震性能。自动化生产确保了高安装稳定性,不良焊接率通常低于0.1%,远低于通孔波峰焊接技术,从而确保了电子设备或元件焊接的低故障率。目前,近90%的电子设备采用SMT工艺。

体积小、组装密度高:贴片加工技术使得电子设备体积更加紧凑,元件组装密度显著提高。

高频特性和可靠性:由于元件安装牢固,且常采用无铅或短导线,减少了寄生电感和电阻的影响,改善了电路的高频特性,降低了电磁波和射频干扰。由SMC和SMD设计的电路频率可高达3GHz,而芯片模块仅为500MHz,有助于减少传输延迟。它适用于时钟频率超过16MHz的控制电路。若采用MCM技术,计算机中央处理器的高档时钟频率可达到100MHz,寄生电感造成的额外功耗可降低2-3倍。

提高生产效率,实现自动化:为了实现穿孔板的充分自动化,传统PCB面积需增加40%以容纳插件头。然而,SMT技术通过真空泵喷头吸取和排放元件,无需增加面积即可提升安装密度。小型元件和密齿距QFP等均由自动贴片机生产,实现了自动化生产。

降低成本:

贴片加工技术使用的PCB面积仅为通孔技术的1/12,采用CSP时面积将进一步减小。

减少了PCB上的打孔数量,降低了维修成本。

由于频率特性的改善,降低了电路调试成本。

小型、轻便的主板芯片组件降低了包装、运输和存储成本。

SMT芯片加工技术可节约材料、能源、设备、人力和时间,成本降低30%~50%。

本公司主营项目:贴片加工,SMT贴片加工,电子元件表面贴装。

|

| 上一页:SMT贴片加工容易忽略掉哪些细节? 下一页:SMT贴片加工有哪些要求及注意事项有哪些? |

|